Основы лазерной резки металла. Режущие газы.

Лазерная резка – это специальная технология обработки или резки материалов с использованием лазерного луча высокой мощности.

Использование лазерной установки для раскроя листовых металлов в последние два десятилетия получило большое распространение. Этот процесс развивается до сих пор. И, возможно, в скором времени мы получим очередную технологическую ступень в развитии этого интереснейшего направления.

В этой статье мы рассмотрим процесс лазерной резки листового металла на уровне простых объяснений. Не вдаваясь в подробности физики лазерного луча, химических процессов и т.п.

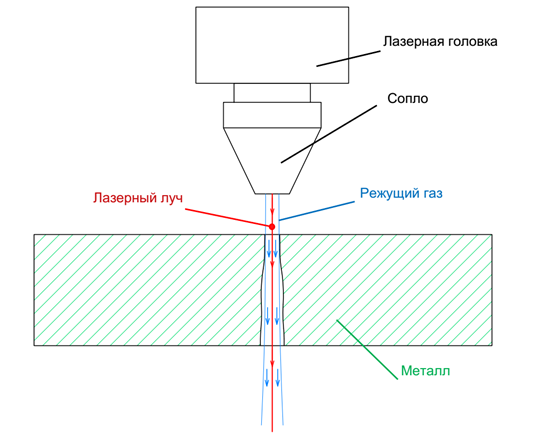

На рисунке ниже изображена упрощённая схема лазерной резки листового металла.

1. Предварительно сфокусированный Лазерный луч выходит из Лазерной головки через Сопло и попадает на поверхность Металла.

2. За счет высокой концентрации энергии в области луча металл начинает активно плавиться.

3. Для удаления расплавленного металла, в зону резки под давлением подаётся Режущий газ, который «выдувает» расплавленный металл вниз, за пределы листа. Газ выходит из того же Сопла, что и Лазерный луч. Но из другого, «кольцевого» канала.

4. Подача Лазерного луча и Режущего газа происходит одновременно.

5. Также одновременно с описанными выше процессами, Лазерная головка перемещается вдоль определённой траектории. Формируется контур будущей детали.

Режущие газы

Свойства режущих газов в процессе резки весьма важны. Поэтому остановимся на вопросе их применения немного подробнее.

Газ, который подаётся в зону лазерной резки выполняет в основном «транспортную» функцию - удаление расплавленного металла за пределы листа. Но свойства газа, который работает в условиях высоких температур, оказывает влияние на несколько параметров резки. Поэтому на практике газы используются разные:

1. Воздух

Специальный воздушный компрессор подаёт в лазерную магистраль этот незатейливый газ. Газ сам по себе недорогой, поскольку мы в нём живём и его вокруг нас много).

Воздушный компрессор

Воздушные фильтры

Однако не всё так просто. Воздух должен быть предварительно сжат и очищен. Для создания запаса воздуха высокого давления требуется весьма дорогостоящее оборудование, к тому же нуждающееся в постоянном обслуживании.

При этом, в смысле качества лазерной резки, воздух не имеет преимуществ перед другими газами.

Наиболее разумным с точки зрения экономической целесообразности является резка воздухом металлов небольшой толщины. Обычно для металлов это 1-1,5 мм.

Для такой резки достаточно компрессора с производительностью до 10 атмосфер. Такие компрессоры относительно недороги. Также не забываем про небольшой отряд фильтров, которые предотвращают попадание в наш воздух конденсата и паров масла.

Воздухом можно резать черный металл, нержавейку, алюминий и т.д.

Следует иметь ввиду, что резка кислородом окисляет кромку режущего металла и весьма сильно перегревает металл в зоне резки.

2. Кислород

Наиболее часто используемый газ. Покупается в основном в баллонах по 40 или 70 литров.

Разумно покупать кислород в виде моноблоков по 12 – 16 баллонов. Давление в баллоне около 15 атмосфер. Этого достаточно, чтобы резать весь спектр толщин металлов, которые на сегодняшний день лазеры способны резать вообще.

Если опустить некоторые нюансы, использование кислорода в баллонах можно считать вполне удобным и экономически наиболее разумным.

Однако у кислорода есть очень серьёзный недостаток. Им можно резать только черный металл. Для того чтобы правильно резать цветной металл – переходим в п.3.

На рисунке - Кислородный моноблок из 12 баллонов

3. Азот

С использованием этого газа обычно режут все цветные металлы в любом диапазоне толщин.

Для качественной резки газ должен быть высокой степени очистки. Поэтому этот газ весьма дорог.

Азот не окисляет кромку в зоне резки, как это делает кислород или воздух.

По этой причине черные металлы тоже иногда режут азотом. Это дорого, но в результате даёт очень чистый срез, без окислов. Это имеет смысл если, мы понимаем, что срез нам действительно нужен чистый. Например, вырезанная деталь дальше будет привариваться этой кромкой к другой детали. Или к детали предъявляются высокие требования для дальнейшей покраски порошковым способом.

Среди положительных качеств азота является также его способность охлаждать режущую кромку. Это в свою очередь уменьшает нежелательные термические воздействия на зону резки и препятствует деформации металла от воздействия высоких температур.

Азот так же как и кислород можно использовать в виде моноблоков, но разумнее применять большие сосуды – бочки объёмом до 500 л и внутренним давлением 15-16 атм. Азот в таких бочках находится в жидком виде.

Азотный моноблок

Азотная бочка 500 л

4. Аргон

Специфический газ, который используют для резки титана. Именно резка этим газом не изменяет свойства титана.

На этом мы заканчиваем краткую экскурсию по основным понятиям технологии лазерной резки металлов. В следующих статьях мы познакомим вас с режимами резки, устройством оборудования и прочими интересными штучками) Оставайтесь с нами.