Лазерная резка материалов большой толщины

Технология лазерной резки металлов получила широкое распространение благодаря оптимальному соотношению качества и стоимости, а также высокой точности резания вне зависимости от объемов производства. С использованием данной технологии можно получить как изделия простой формы, так и заготовки со сложным профилем, выполнить который позволяют параметры используемого оборудования. Кроме того, значение имеет возможность резания заготовок значительной толщины, с которыми не удается справиться с применением других методов раскроя. Однако при нарушении технологии кроя существует вероятность получения брака, который делает невозможным дальнейшее применение детали или требует ее дополнительной обработки. Поэтому перед запуском изделий в массовое производство их подвергают тестовому резанию, благодаря которому удается оценить риск появления бракованных деталей и принять меры по недопущению порчи толстого металла.

Лазерная резка толстого металла

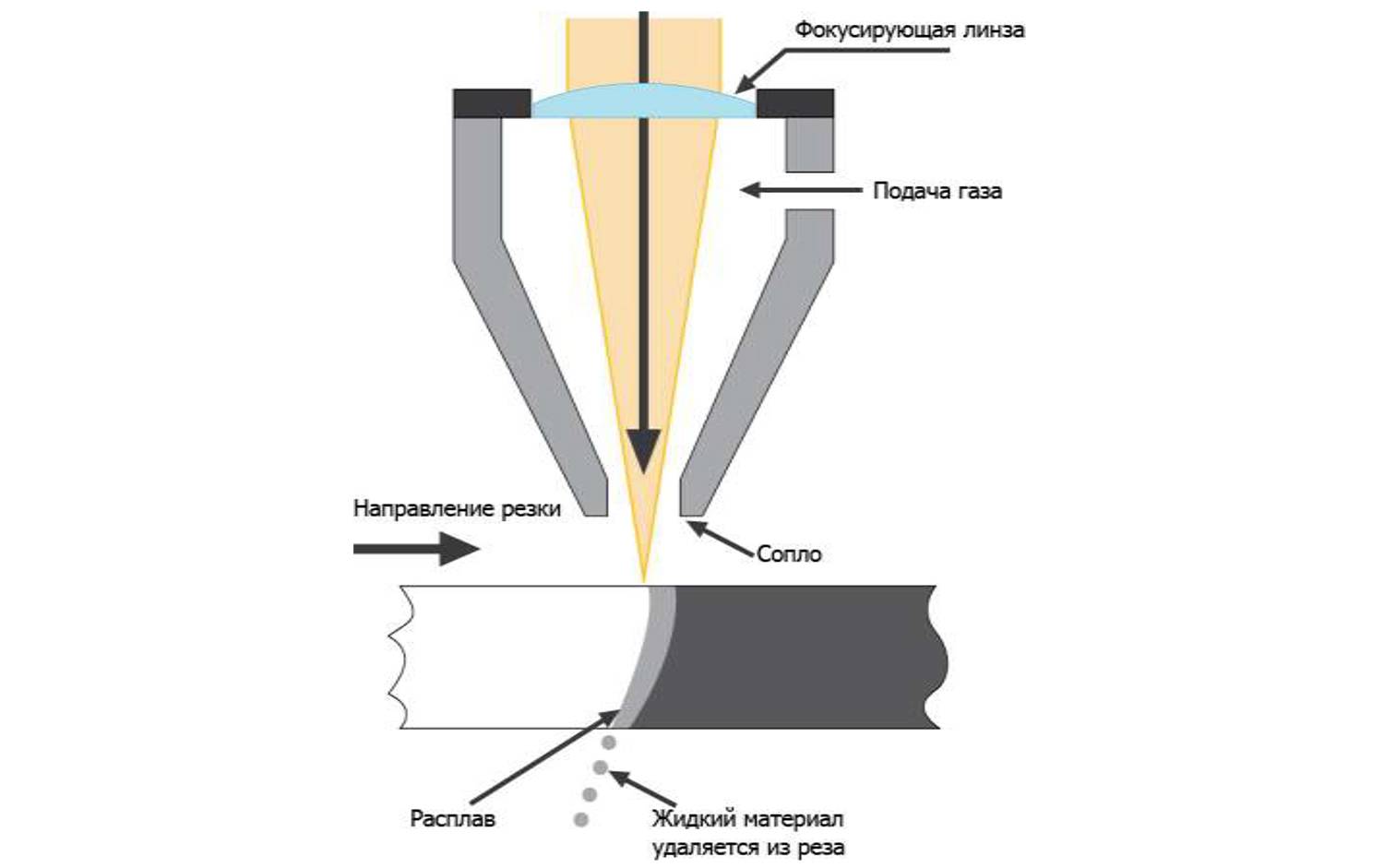

Технология лазерной резки подразумевает воздействие на поверхность заготовки направленного луча лазера, который расплавляет металл и вызывает его полное сгорание с образованием ровного края, не требующего дополнительной обработки и шлифовки. Высокое качество резания обусловлено следующими особенностями лазерного потока:

- высокая точность направленности, что позволяет получить деталь с размерами, точно соответствующими требованиям проектной документации;

- монохроматичность, стабильность длины и частоты волны лазерного потока, благодаря которым его можно легко направлять и корректировать с помощью системы оптических линз;

- высокая суммарная мощность излучения, увеличивающая скорость резания без ущерба для уровня его качества.

Однако при нарушении технологии лазерного воздействия и низком качестве сырья существует вероятность появления брака. Кроме того, такой риск возникает при использовании оборудования ненадлежащего качества, в отношении которого нарушаются сроки и требования по проведению сервисного обслуживания. В числе наиболее распространенных дефектов лазерной резки толстого металла:

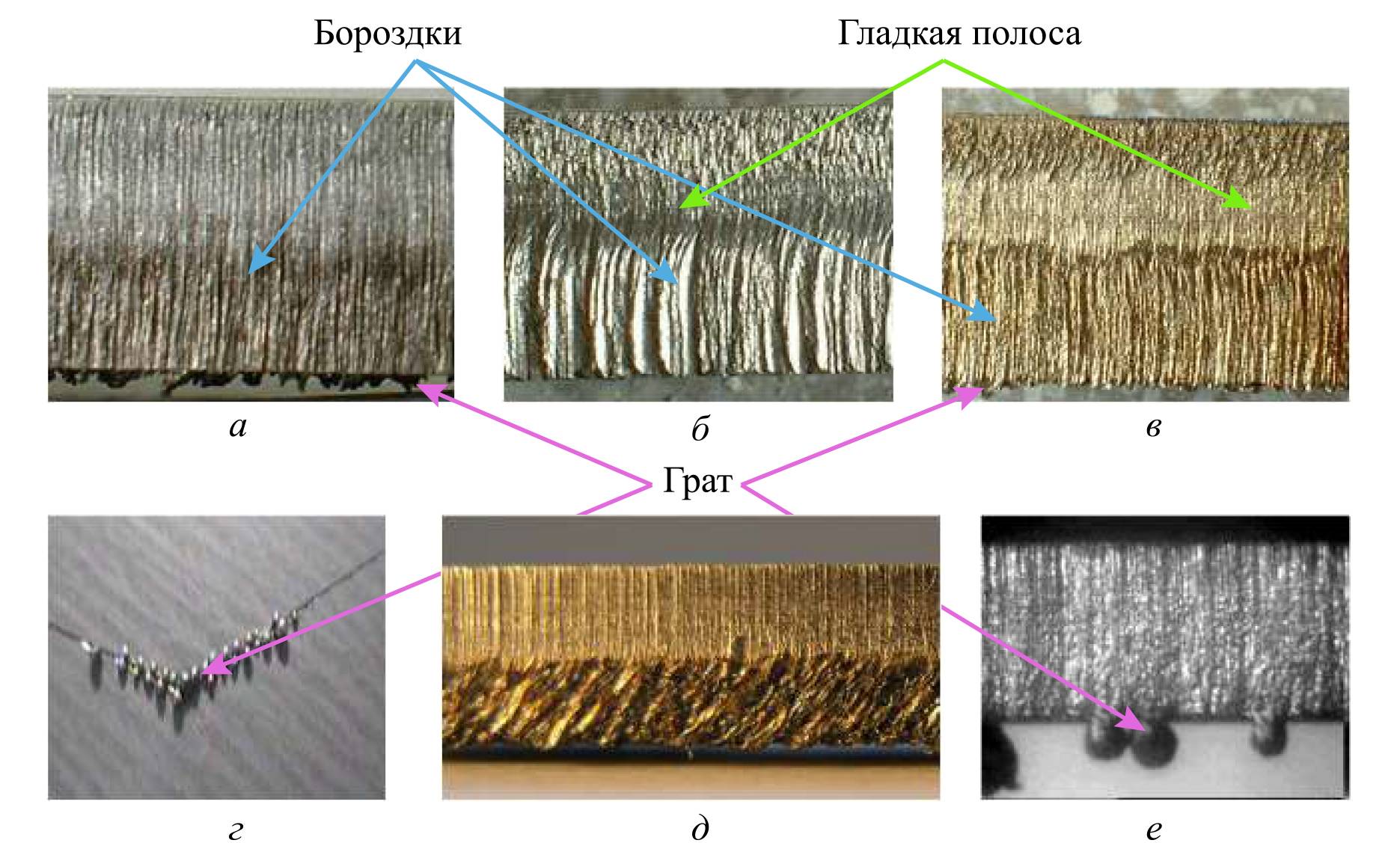

- Грат (облой) – затвердевшие капли расплавленного металла на кромке изделия, которые появляются при нарушении скорости или других технологических особенностей резки больших толщин. Изменения скоростного режима могут быть вызваны необходимостью защитить некоторые виды сплавов от деформации вследствие интенсивного теплового воздействия. Исправление появившегося дефекта возможно с использованием шлифовального инструмента или дополнительной обработки на специальном оборудовании, что увеличивает длительность производственного цикла и становится причиной повышения себестоимости изделия. Кроме того, существует риск изменения геометрических параметров детали вследствие дополнительной шлифовки, что делает ее непригодной для дальнейшего применения. Поэтому перед запуском деталей в массовое производство необходимо точно рассчитать оптимальную скорость и выполнить настройку оборудования с учетом качественных параметров металлического сплава.

- Неровные края среза. Данный дефект часто вызван нарушениями в конструкции режущего угла станка, из-за чего точное воздействие луча на линию реза становится невозможным. Кроме того, появление неровных краев связано с непрочным креплением листовой детали и ее уменьшенной толщиной относительно номинальных или расчетных данных.

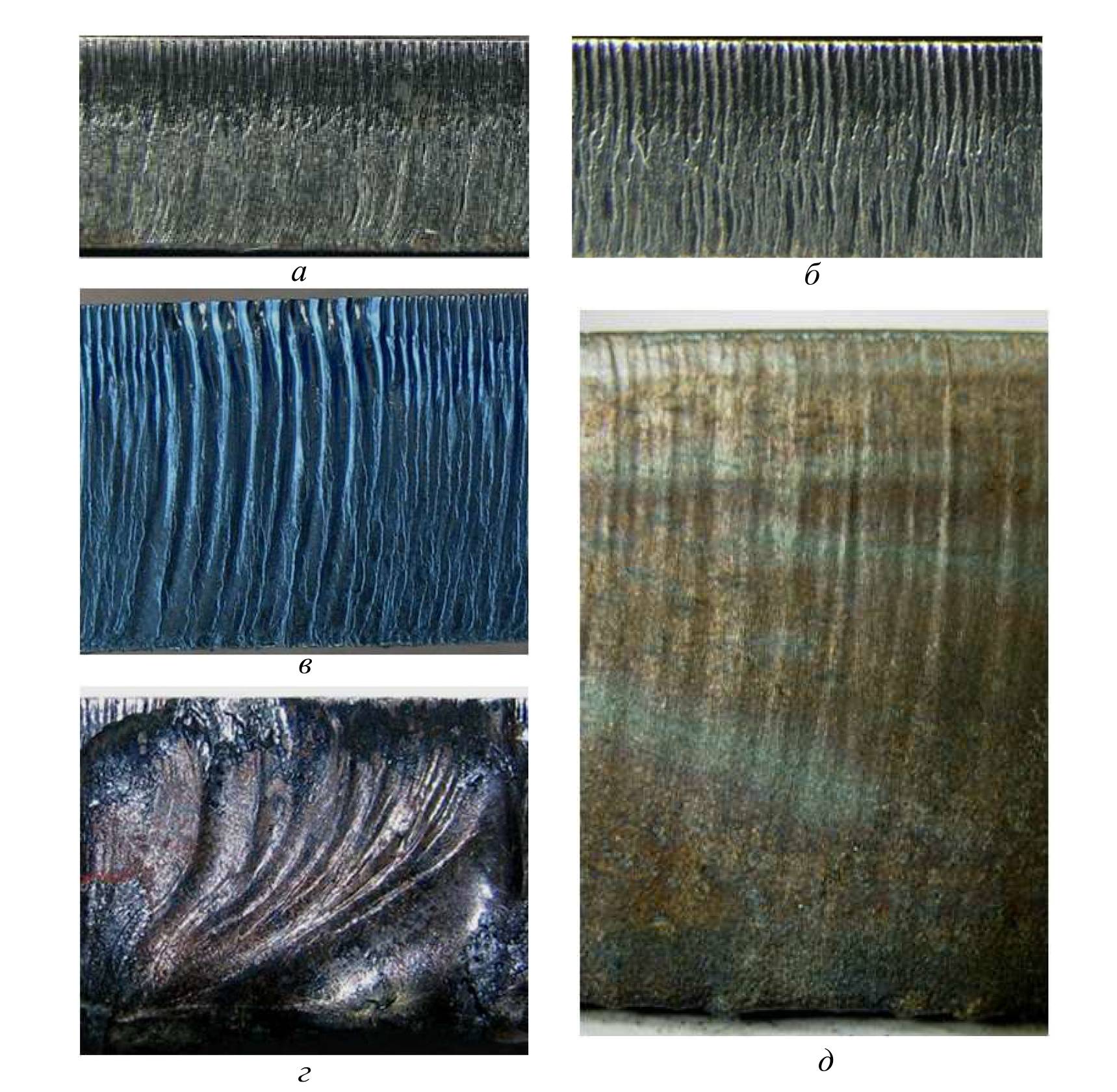

- Появление вихрей и борозд на срезе толстого металла, что связано с физическими особенностями процесса лазерной резки. Обычно появление неровностей вызвано отрывом газового потока и его воздействием на металл вне зоны действия лазерного луча. Избежать появления неровностей позволяет корректировка выходного давления газа из сопла, а также подбор оптимального режима обработки металла с учетом использования как основного, так и вспомогательного газа.

Чтобы резка толстого листового металла была сравнительно быстрой и качественной, необходимо увеличить мощность лазерного излучения. Но даже в этом случае скорость обработки значительно снижается, что приводит к замедлению процесса расплавления и сгорания металла, а также образованию на срезе капель грата и заметных шероховатостей. Кроме того, нередко проблемы возникают при обработке деталей с большим соотношением толщины и ширины резания. Обеспечить высокое силовое воздействие на металл в этом случае не представляется возможным, из-за чего нарушается процесс его полного удаления с линии кроя, и срез получается неаккуратным, требуя дополнительной шлифовки.

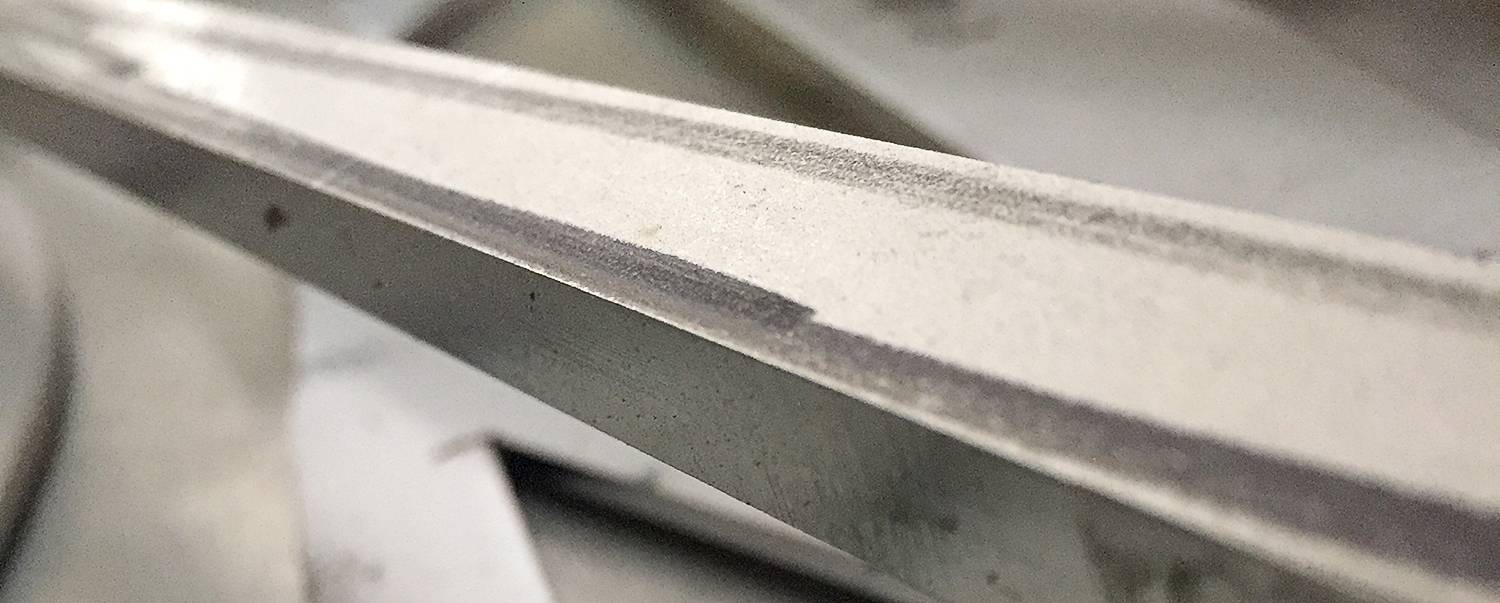

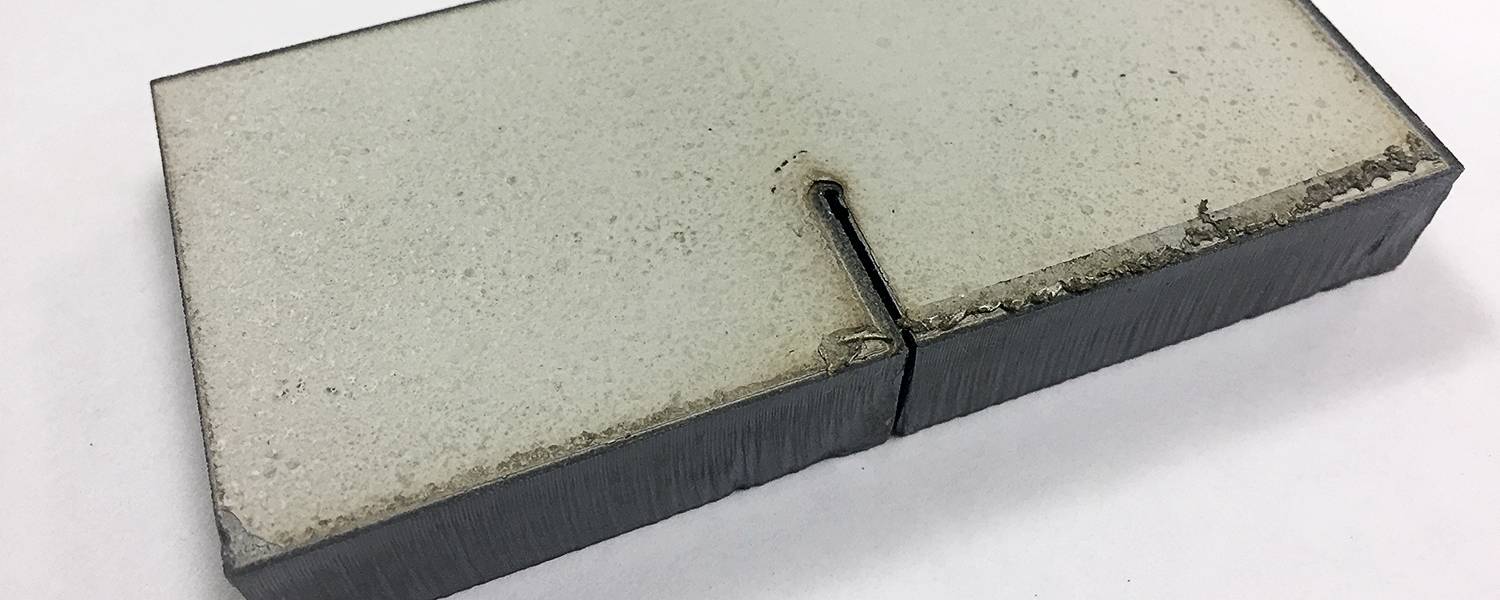

Рис.1 Фотографии дефектов лазерной резки, шероховатость и грат: нержавеющая сталь толщиной 5 мм (а) и 16 мм (б); титан 30 мм (в); электротехническая сталь 0,5 мм (г); нержавеющая сталь 5 мм (д), окисленная в нижней части реза за счет подмешивания воздуха; нержавеющая сталь 1 мм (е)

Особенности резки толстолистовых металлов

Качество кроя и риск появления дефектов при лазерной резке толстого металла во многом зависит от физико-химических характеристик сплава. Так, при обработке холоднокатаных листов низкоуглеродистой стали при интенсивном тепловом воздействии край металла размягчается. Если деталь подлежит дальнейшей обработке, с этой проблемой удается легко справиться. Но в сплавах с повышенным содержанием углерода в результате даже непродолжительного лазерного воздействия срез отвердевает, образуя закаленный участок стали. Если поставлена задача усилить край заготовки и повысить его механические свойства, данный дефект становится достоинством детали. Но если необходима дальнейшая обработка заготовки, ее слишком высокая твердость может запустить процесс образования множественных микротрещин, разрушающих структуру материала.

Снизить риск появления заметных дефектов позволяет подбор индивидуального режима резки толстых металлов для каждого отдельного вида сплавов.

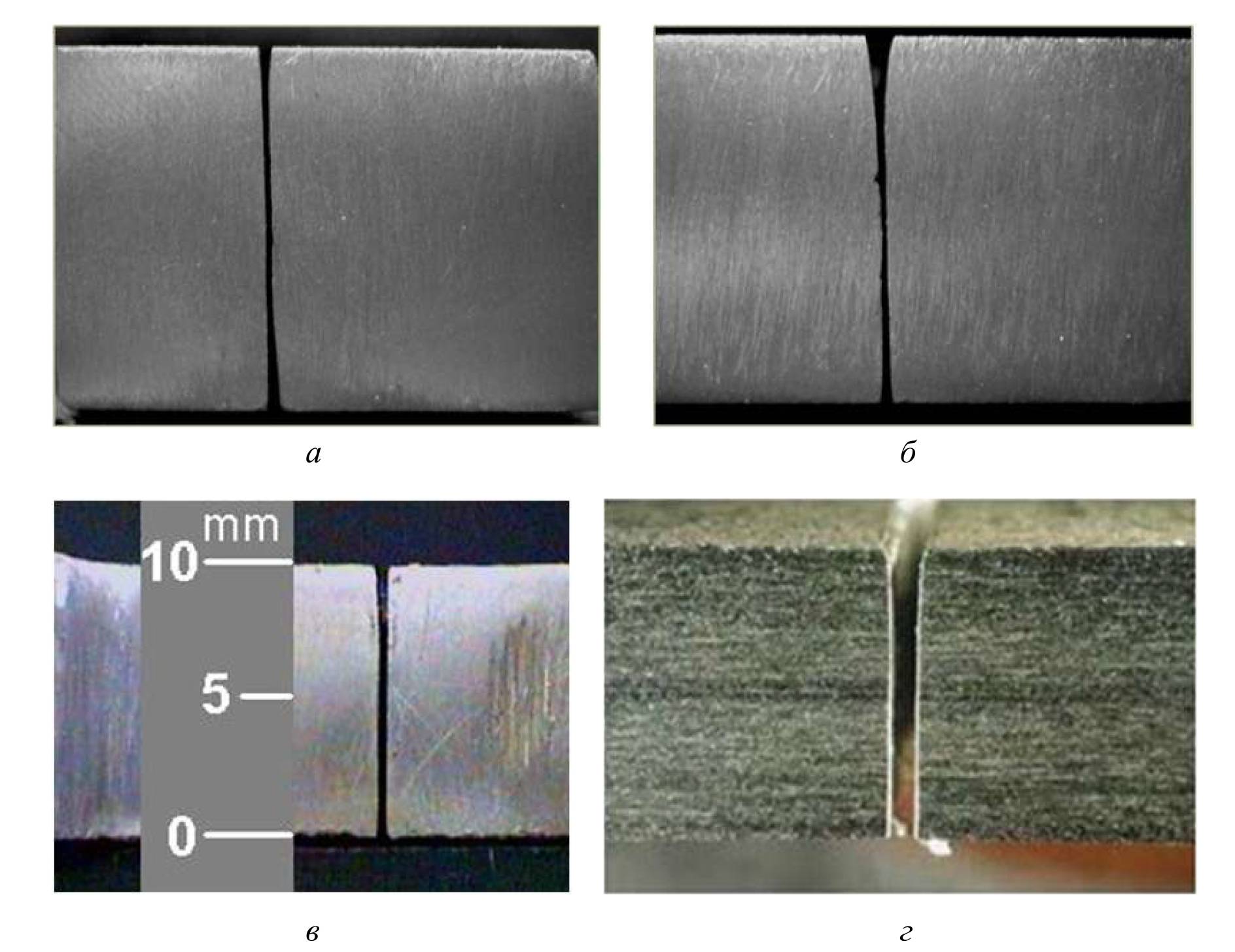

Рис.2 Фотографии формы каналов лазерных резов в поперечных сечениях по отношению к направлению движения лазерного источника: (а, б) — титан, толщина 10 мм, СО2-лазер мощностью 4 кВт, фокусное расстояние 254 мм, ширина канала на половине толщины 330 мкм (а), заглубление фокуса 9 мм, (а) и 19 мм (б), давление 5 атм; (в) — нержавеющая сталь, толщина 10 мм, заглубление фокуса 13 мм; (г) — аустенитная нержавеющая сталь AISI 304, толщиной 6 мм

Рис.3 Фотографии рельефа поверхности при различных режимах резки малоуглеродистой стали СО2-лазером мощностью до 5 кВт с использованием традиционной лазерной резки с кислородом (а, б, в, г) и гибридной кислородной резки с поддержкой лазерного излучения (д). Толщина листа L, мм: 5 (а, б); 16 (в, г); 25 (д). Скорость резки Vc, м/мин: 1,6 (а); 1,5 (б); 1,0 (в); 0,6 (г); 0,27 (д). Избыточное давление, атм: 1,0 (а, б); 0,3 (в, г); 6,0 (д)

Легированные стали

Технология лазерной резки легированных сталей выбирается в зависимости от объема содержания в сплаве легирующих элементов. Чем их меньше, тем легче режутся заготовки. Если же количество легирующих элементов относительно велико, вязкость металла повышается, что дает интенсивный процесс окисления металла на срезе с изменением его оттенка и появлением заметных шероховатостей. При резке таких сплавов образуется мартенсит – слой закаленной стали по кромке заготовки, что требует дополнительной корректировки параметров резания.

Нержавеющая сталь

При лазерном раскрое нержавеющих сталей существует высокий риск образования на срезе слоя оксида хрома. Решением проблемы является замена кислорода азотом, который не вступает в реакцию с металлом и исключает процесс его окисления. Однако даже такое технологическое решение не позволяет снизить повышенную вязкость сплава, что вызывает появление дефектов по нижнему краю поверхности.

Алюминий

Лазерная резка алюминия имеет определенные сложности из-за высокой отражательной способности и значительной теплопроводности этого металла. Для него характерно появление множественных микротрещин при длительном интенсивном воздействии, что снижает прочность заготовок и вызывает их преждевременное разрушение. При этом попытка удалить поврежденный слой может стать причиной уменьшения геометрических размеров детали и становится причиной увеличения себестоимости раскроя. Поэтому лазерная резка алюминия применяется преимущественно при изготовлении заготовок и конструкций для нужд «наземного» машиностроения, где незначительные отклонения размеров не имеют принципиального значения.

Титан

Лазерная резка титана предусматривает замену кислорода и азота инертными газами - гелием и аргоном. Они не вступают в реакцию с металлом, что исключает появление на срезе целого ряда дефектов. Аргон считается более предпочтительным благодаря низкой себестоимости, однако его применение может вызвать снижение прочности титанового сплава с последующим снижением уровня прочности всей заготовки. Избежать подобных проблем позволяет использование газовой смеси из аргона и гелия в соотношении 1:1 или 1:4, что повышает качество раскроя и снижает риск порчи детали.

Цены на резку толстого металла на заказ в Москве

Компания ООО «Премьер Лазер» приглашает к сотрудничеству частных специалистов и предприятия, работающие в сфере металлообработки и изготовления металлических деталей и конструкций. Сегодня в перечне услуг цеха – профессиональная плазменная и лазерная резка толстого металла на заказ с гарантией сжатых сроков и высокого качества выполнения. В работе компания использует современные высокоточные станки и фирменное оборудование, исключающее порчу заготовок и обеспечивающее их точное соответствие требованиям чертежной документации. Цены на услугу рассчитываются в индивидуальном порядке и зависят от объема заказа, особенностей сплава и сложности линии кроя. Уточнить условия сотрудничества и уровень цен лазерной резки на заказ можно, позвонив сотрудникам «Премьер Лазер» по указанному телефону.